欢迎来到上海众有实业有限公司网站!

欢迎来到上海众有实业有限公司网站! 欢迎来到上海众有实业有限公司网站!

欢迎来到上海众有实业有限公司网站!

一、风冷热泵的工作原理

热泵是一类通过做功将低温热源中的热量转移至高温物体的装置,其运行机制基于热力学第二定律——需消耗一定量的功,从而达成热量自低温向高温的逆向迁移。热泵系统的核心由压缩机、蒸发器、冷凝器及节流装置四大组件构成,通过制冷剂在系统内的相态转变与压力变化,实现制冷剂与冷热源间的热量交换。

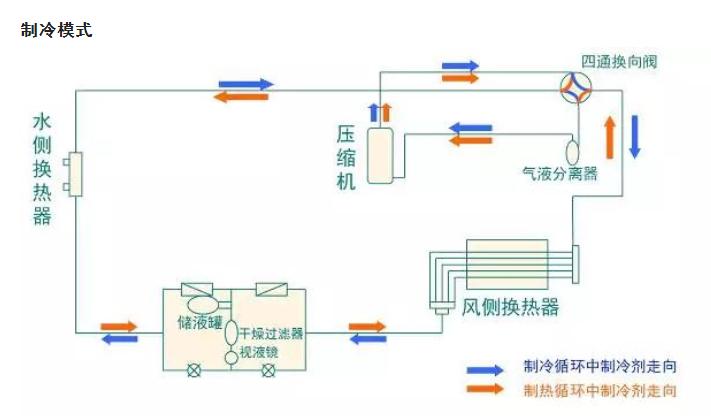

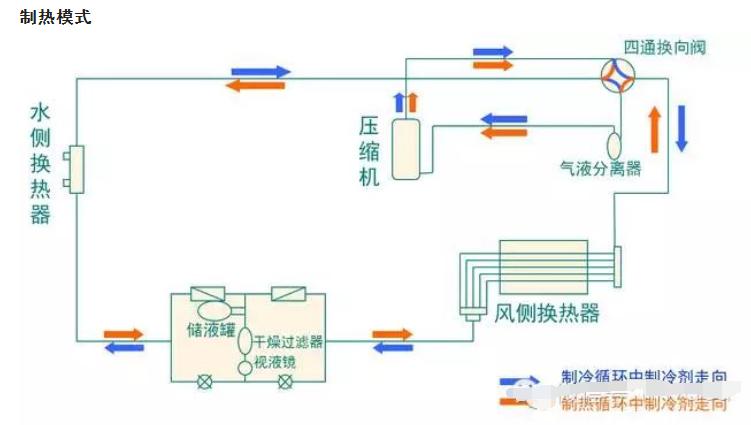

风冷热泵是以空气作为冷热源的热泵系统。夏季制冷工况下,室外机扮演冷凝器角色,将压缩机输出的高温高压制冷剂冷却放热;室内机则作为蒸发器,促使低温低压制冷剂蒸发吸热,实现降温除湿效果。冬季供暖时,系统通过切换运行模式,室外机转为蒸发器吸收空气热量,室内机变为冷凝器向室内释放热量,完成制热过程。这一过程中,风冷热泵仅需通过四通换向阀的切换,即可完成制冷与供暖工况的转换,无需额外配置其他冷热源,显著提升了安装与使用的便捷性。此外,因其采用电力驱动,仅需消耗少量电能,即可从空气中提取数倍于输入功的热量,具备高能效比与低运行成本的优势。

二、风冷热泵机组的结构与设计

1、系统组成

风冷热泵机组的核心构成可分为室外机与室内机两大模块。室外机集成有压缩机、四通换向阀、室外换热器、节流装置及储液器等关键组件;室内机通常采用风机盘管形式,由盘管与风机组合而成。整套系统通过冷媒管路实现室内外机的连通,并配置截止阀、过滤器等辅助附件以保障运行稳定性。

从核心部件来看:压缩机作为系统动力核心,多选用涡旋式或转子式结构,负责驱动冷媒循环;室外换热器与室内盘管共同构成热交换单元,其设计采用铜管外套翅片的强化传热结构,且翅片表面常加工为波纹状或鱼鳞状,以有效提升热交换效率;节流装置多采用毛细管或电子膨胀阀,承担降压与流量调节功能,确保冷媒在不同工况下的稳定相变;储液器则主要用于气液两相冷媒的分离与储存,通过控制液态冷媒的容量,保障压缩机吸气端的过热度,避免液击风险。

2、室外机设计

室外机设计的核心挑战在于低温工况下制热性能与除霜效率的双重提升,需围绕换热系统、风机配置等关键部件展开针对性优化。

在换热器设计方面,采用多路并联的冷媒循环结构,通过分流降低单管压降,从而提升蒸发温度;同步增大铜管管径(如选用Φ8-10mm规格),扩大通流面积以减少流动阻力;翅片表面涂覆纳米级疏水涂层(接触角>150°),有效延缓霜层初始凝结速率[4]。针对寒冷地区工况,还可在换热器底部增设PTC陶瓷加热模块或电伴热带,配合气流扰动设计,避免局部结冰引发的换热阻塞。

风机系统优选大直径(如Φ600-800mm)、低转速(500-1000rpm)轴流风机,兼顾低噪音(≤55dB(A))与低功耗特性。结霜运行时,通过变频控制器调节风机转速(如降至额定值的30%-50%),配合变风量控制策略,降低冷媒与空气的无效热交换,减少系统冷量损失。

除霜模式支持四通阀换向(逆循环除霜)、电加热辅助(局部快速融霜)及热气旁通(利用排气余热)等多种方案,可根据环境温度与结霜程度智能切换,兼顾除霜效率与能耗平衡。

3、室内机设计

室内机的换热器要兼顾制冷和制热性能,应采用前后排数较多的设计,增大传热面积。在供暖时,盘管表面温度应控制在40~45℃,以免引起不适;在除湿时,表面温度应低于室内露点温度,一般不低于7℃。

室内机风机应平衡风量和静压的关系,风量过低会导致温度分层,过高则会产生噪音。送风方式应根据房间布局灵活选择,如侧出风型适合凹凸有致的墙面,远距离型适合开阔房间等。在供暖时,可采用大角度摆风,避免局部热风直吹。

三、风冷热泵机组的性能分析

1、性能评价指标体系

风冷热泵机组的性能优劣主要通过能效比(COP)、制冷量及制热量等核心指标进行量化评估。其中,能效比(COP)作为最关键的综合性指标,定义为系统单位时间内输出制冷(热)量与输入电功率的比值,直接反映机组的能源转换效率。在标准测试工况下(如环境温度35℃/20℃),风冷热泵的制冷COP通常维持在2.5-3.5区间。

机组实际运行性能受多重因素影响,既包括室外环境温度、室内热负荷需求等外部条件,也涉及压缩机运行频率、膨胀阀调节精度、制冷剂充注量等内部参数。例如,环境温度波动会显著改变冷凝/蒸发温度,进而影响COP;而压缩机频率调整则直接影响制冷剂循环量,决定系统供冷(热)能力的动态匹配。因此,机组设计与运行需建立多参数协同优化机制,通过精准调控各关键变量,实现实际工况下的性能优异。

2、制冷模式运行特性分析

在制冷工况下,室外环境温度是影响机组性能的核心变量。随着室外温度升高,冷凝器散热条件恶化,冷凝温度同步攀升,导致压缩机压缩比增大、耗功增加;而蒸发温度受室内热负荷主导,变化相对平缓,单位质量制冷量随之下降。这一矛盾最终表现为COP随室外温度升高呈显著降低趋势,这也是夏季高温时段风冷热泵能效表现较弱的主要原因。

针对上述特性,可通过系统性优化策略改善高温工况下的制冷性能:

提升蒸发温度:在蒸发器前端增设预冷换热器,利用冷凝器出口的高温制冷剂对进入蒸发器的空气进行预冷却,降低蒸发器入口空气温度,从而提升蒸发温度;

降低冷凝温度:在冷凝器出口设置气液分离器(分液器),有效分离制冷剂中的液态成分,避免液击风险并提高压缩机容积效率;同时优化冷凝器散热设计(如增大换热面积、强化风侧换热),降低冷凝温度;

优化气流组织:通过动态调节室内风机风量与出风温度,控制显热比(SHR)在合理范围,减少不必要的潜热交换损耗,提升制冷能效。

这些措施通过针对性改善冷凝-蒸发温度匹配关系,可有效缓解高温环境下COP衰减问题,提升机组在夏季工况下的运行可靠性。

3、供暖运行特性

风冷热泵在供暖模式下,面临的主要问题是低温结霜。当室外温度低于露点温度时,室外换热器表面易凝结水汽,并逐渐冻结成霜,阻碍空气流通和传热。随着结霜的加剧,供热量不断下降,压缩机排气温度升高,系统运转恶化,最终导致停机。

为了克服低温结霜,需采取定期除霜。除霜过程中,热泵暂停供暖,耗费部分热量融化霜层,除霜时间和周期需根据结霜速率优化,过于频繁会降低舒适性,过于prolonged则会增加能耗。

此外,在寒冷地区,还应做好室外机的防冻保护,如设置底盘加热装置,并在冬季定期巡检,避免长期低温运行导致压缩机油粘度增大,阀板损坏等故障。

四、风冷热泵机组的常见故障与维护

1、压缩机故障

压缩机是热泵系统的核心部件,其常见故障有绝缘损坏、卡涩、烧毁等。引起故障的原因较多,如电压不稳、制冷剂液击、润滑不良、过热保护失效等

压缩机故障的处理需先停机,然后全面检查电气、管路,确定故障原因。对于绝缘损坏,需测定电机三相绕组的绝缘电阻,小于1MΩ时需烘干或更换定子;对于卡涩,需检查曲轴和轴承,必要时更换;对于烧毁,需查明原因,维修或更换。

日常维护中,应定期检查压缩机的油位、油色,必要时补充冷冻机油;定期测试绝缘电阻,发现异常及时处理;加强液击防护,避免长时间低负荷运转。

2、换热器故障

换热器常见的故障有管路堵塞、腐蚀穿孔和霜层过厚等。管路堵塞多由杂质、积碳引起,会导致换热器局部传热恶化,排气温度升高;腐蚀穿孔多发生在冷凝器侧,引起制冷剂泄漏;霜层过厚则会严重阻碍热交换,供暖效果下降。

换热器故障的诊断需要观察表面状况,测量进出口温度,检查管内阻力。对于管路堵塞,需及时清洗或更换;对于腐蚀穿孔,需找出泄漏点,用堵漏剂或焊接处理;对于霜层过厚,需调整除霜策略,必要时可加装辅助电加热装置。

换热器的日常保养包括定期清洁表面、检查管路是否变形,检查传感器是否牢固等。每年应做一次气密性检测,发现泄漏及时修复。

3、节流装置故障

热泵常用的节流装置有毛细管和电子膨胀阀。毛细管易发生堵塞,使回液过热度过低,蒸发压力降低,甚至出现液击;电子膨胀阀易出现开度失控,使蒸发温度波动,匹配性变差。

节流装置故障的判断需要观察系统运行参数,测量蒸发压力和过热度。对于毛细管堵塞,需用氮气反吹或更换;对于膨胀阀失灵,需检查线圈、驱动板,重新校正阀位。

节流装置的维护要点是定期清洁过滤器,检查毛细管弯曲情况,调整膨胀阀的过热度设定值等。